镭镆分享|注塑模具与压铸模具的区别

在制造行业中,注塑模具和压铸模具是两种关键的工具,它们在生产塑料件和金属件中发挥着至关重要的作用。尽管这两种模具在外观上可能相似,但它们在结构、工作原理、运行工况与材质、应用领域以及优缺点方面存在显著的差异。

01 结构差异

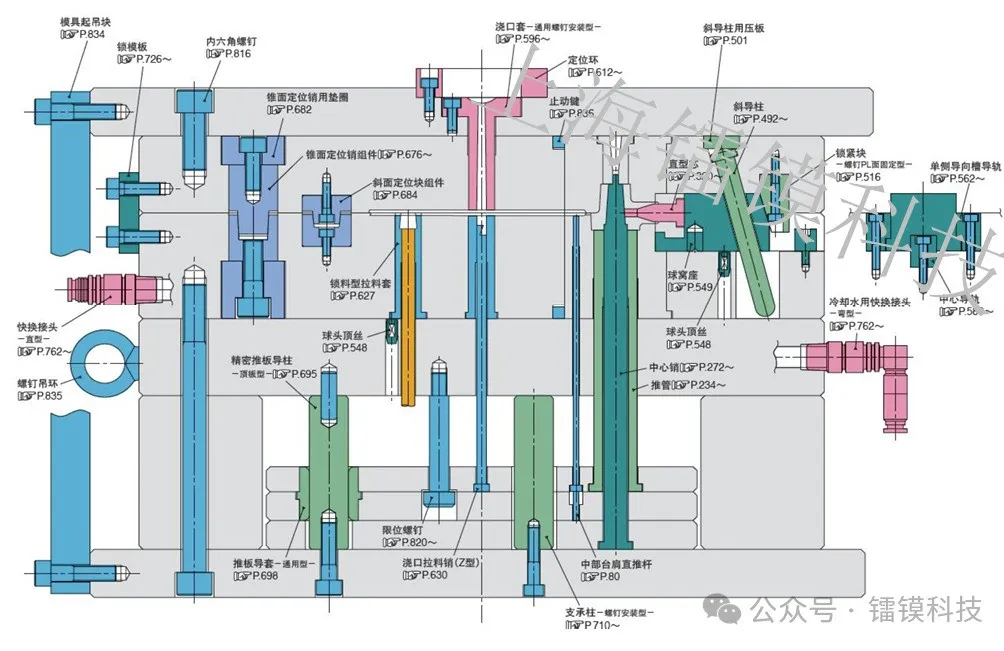

注塑模具导向系统示意图

注塑模具是由两个部分组成,分别是动模和定模。但注塑模具中还存在七大系统,主要由浇注系统,成型系统,侧向抽芯系统,顶出系统,温度控制系统,排气系统,导向定位系统组成

压铸模具主要是由定模和动模两个部分组成,为了保证模具的运动和工件的顺利退出,带有一套复杂的系统及结构,常见的结构有:成型型腔、浇注系统、溢流排气系统、导向零件、推出机构、加热与冷却系统、支撑与固定零件和侧向抽芯机构。

在模具的设计中压铸模具很少有三板模,塑胶模具三板模比较普遍。压铸模在设计排气系统时不能像塑胶模具一样靠顶针等排气,所以分型面一般要做排渣排气包。

02 工作原理

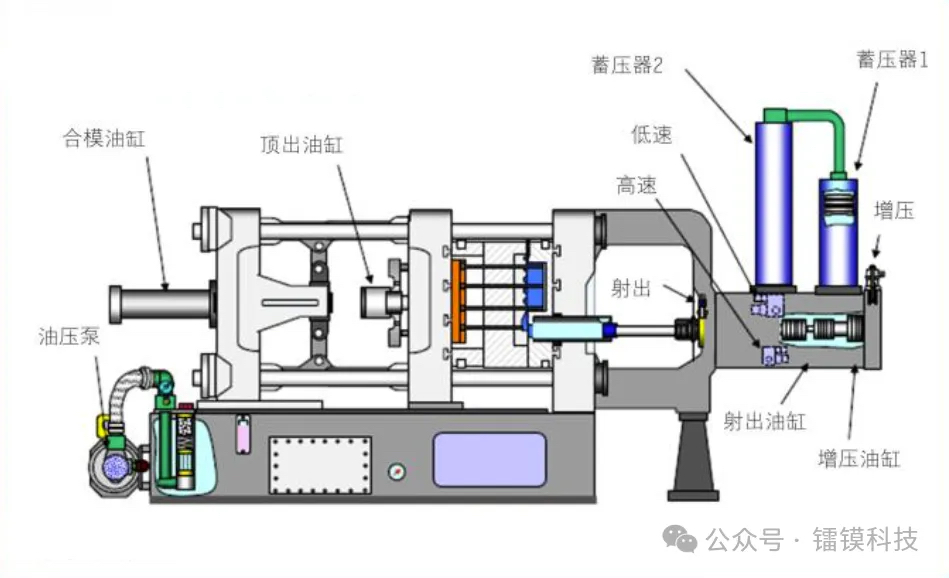

压铸机结构示意图

注塑模具在工作时,先由注塑机提供动力将动模板推至定模板处进行合模,熔融的塑料由射嘴经过加压后射入模具,在经过主流道、分流道之后进入型腔,待塑料充满整个型腔经过保压开始降温凝固,待凝固完毕后注塑机将动模、定模分离,此时产品还停留在定模板上,由定模板内侧的顶针、顶板等顶出机构将产品推出,与模具分离,将产品取出后,注塑机开始下一次合模,进行下一次生产。从第一次合模到下一次合模的这个周期被称为注塑周期,注塑周期的长短直接决定了塑料产品的生产效率。

而压铸模具的工作原理与注塑模具的类似,但稍有不同。压铸机同样将压铸模具的动模板推开,再由喷涂设备对动模板和定模板的型腔部分进行脱模剂喷涂。随后进行动定模的合模,接下来由冷室或者热室的压射冲头对液态金属进行挤压,液态金属在高压推动下经浇道进入型腔,经保压冷却后形成产品,随后开模,由机器人或人工取出产品,进行下一次压铸产品的生产。同样的,压铸周期成为衡量压铸产品生产效率的重要参数。

03 运行工况与材质

注塑模具的运行环境温度一般在80-160℃左右,注射压力一般为50-90MPa,这主要取决于注塑的塑料类型,而型腔两侧的前模仁和后模仁以及顶杆镶块等部件主要承受了塑料的高温和压力。因此在注塑的模具的加工设计中,针对模仁常用SKD11、DC11等冷作模具钢,因为它们具有良好的淬透性,高韧性、高耐磨性,具有良好的抗回火稳定性,热处理变形小,并且材料成本相对较低。

压铸模具的使用工况较注塑模具恶劣。运行温度一般在230-280℃,型腔内压力在70-100MPa,而以铝合金为例,铝合金浇入型腔的温度一般在670-710℃左右,故其模仁需要承受的温度更高。由于高温高压的环境,压铸模具一般使用H13、H11等热作模具钢,其合金中的Cr元素含量高时,热膨胀系数小,在高温下Cr元素能产生稳定的氧化物层防止继续氧化,Cr元素还能钢的耐磨性,提高钢的淬透性。

04 应用领域

注塑模具广泛应用于塑料制品的生产,可以生产不同的塑料制品如PP、PE、PVC等,广泛运用于家电、汽车、电子、玩具等行业。并且注塑模具具有生产效率高、成本低、产品精度高等优点,因此在塑料制品生产中占据重要地位。

而压铸模具则主要用于生产金属零件,特别是要求具有较高强度和复杂形状的零件。由于压铸设备与压铸模具造价都相对昂贵,压铸模具适用于生产大批量、高精度的金属零件,如汽车发动机缸体、缸盖、曲轴箱等。此外,压铸模具还可用于生产艺术品、装饰品等高精度、高复杂度的金属制品。

05 优缺点

注塑模具和压铸模具因为各自使用场景和加工特点有各自的优缺点。注塑模具的精度较高:注塑模具的尺寸精度一般要求在±0.01mm以内。位置精度一般要求在±0.02mm以内。通常情况下,压铸模具在尺寸精度方面的精度要求为±0.02mm,位置精度的精度要求为±0.05mm。通常情况下注塑模具因使用钢材成本较低,总体加工制造的成本也较低,而压铸模具因使用热作模具钢以及使用工况相对恶劣,对模具钢各项性能有着更高的要求,造价自然也就水涨船高,模具生产的周期也会更长。

小结

总体而言,注塑成型与压铸成型都是工业化大规模生产强有力的手段,它们应用在不同的场景和不同的工业品生产中。注塑模具和压铸模具在结构、工作原理和应用领域等方面存在显著的差异。了解这些差异有助于我们更好地选择适合的模具类型,以满足不同产品的生产需求。同时,随着科技的进步和制造业的发展,这两种模具在未来仍有很大的发展空间和改进潜力。