镭镆分享|从3D打印角度看压铸模具选材

压铸领域近年来处于行业蓬勃发展和新技术革新的阶段,特别是随着一体化压铸的发展,压铸模具的设计和制造成为了备受关注的核心技术壁垒。金属3D打印技术基于在随形水路/油路制造方面的优势,能够更加有效地控制和平衡大型模具的温度,已经引起了行业客户的广泛关注,并取得了头部客户的量产模应用,创造出了惊人的经济价值。

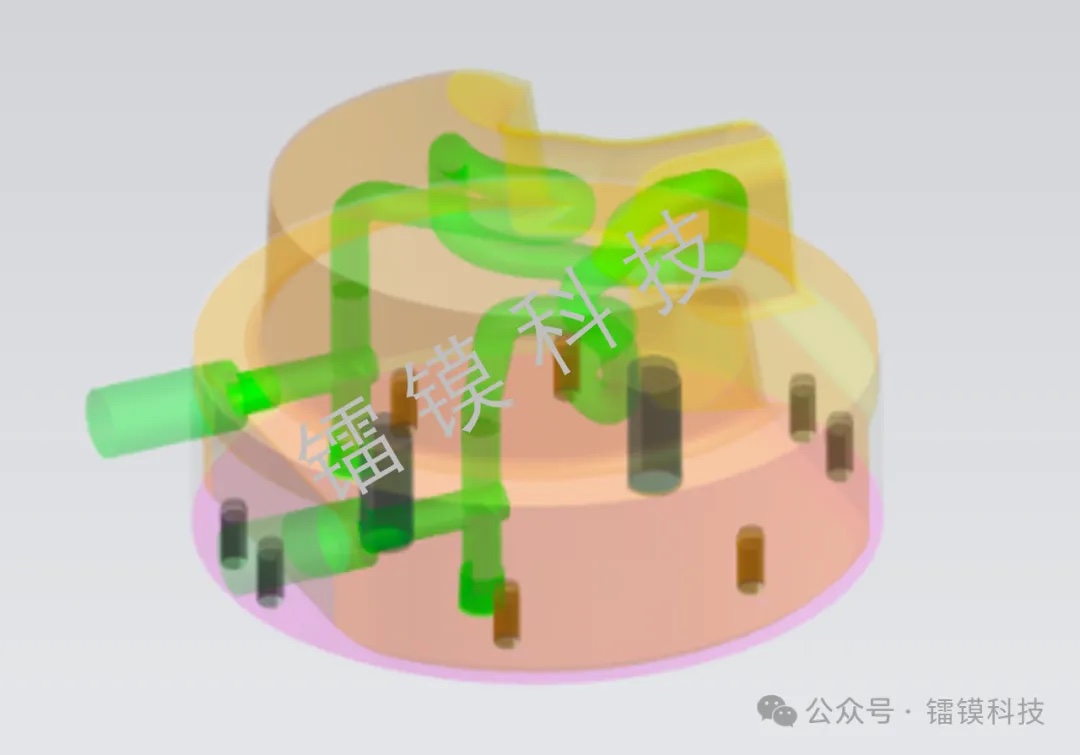

3D打印压铸分流锥,可大幅提高生产节拍

在模具尺寸越来越大、产品设计日益复杂、新兴技术如3D打印不断应用渗透的情况下,压铸模具在选材方面必然会面临一些新的变化,以便更好地适应大型压铸模具的应用特点,同时匹配新的工艺。

了解压铸模具如何选材,首先需要了解压铸模具有哪些失效形式,在哪些性能方面对模具材料有特殊的要求。

对于铝合金压铸,最常见的失效方式是热疲劳失效。在压铸过程中,由于模具受到熔融金属液冲击、开模冷却、脱模剂喷洒等反复的激热激冷,在热应力的交变循环下,产生表面龟裂纹。当龟裂纹达到深层时,则可能会导致修复时尺寸超差。并且龟裂纹为裂纹后续的扩展提供了条件,长时间后会加速模具的开裂失效,导致模具直接报废。因此材料的热疲劳性能至关重要。

压铸模具表面发生龟裂,长时间会导致模具失效

其次是模具的侵蚀和腐蚀。这种情况与铝液的合金成分、模具材料的合金成分、模具结构和表面状态有关。高温高压的铝液与模具表面接触后,发生物理冲刷和化学作用,铁原子与铝液发生置换反应生成脆性大的铁铝中间相,在压铸过程中形成点蚀坑,长时间冲刷导致点蚀坑增大,造成模具表面被侵蚀或腐蚀。因此,在选材时需要特别关注模具材料的抗铝熔损性能。

压铸模具表面发生粘模

常见的失效形式还有脆性开裂。当模具承受的负载过大或集中时,模具材料的韧性不足,此时局部的应力集中会导致模具脆性开裂。

另外,由于压铸模具的使用工况主要是在高温下,因此当模具材料的抗回火性能不足时,高温强度损失过多,可能发生模具分型面塌陷。

由此可见,压铸模具的工况异常恶劣,特别是对于与金属液直接接触的型腔、浇道等部件,需要满足“四高一低”的特性:高的耐热性(抗回火)、高的耐磨性(硬度)、高的韧性、高的导热性,低的铝液亲和性。对于大型压铸模具,韧性的优先级高于硬度,当韧性和硬度无法兼得时,往往需要更好的韧性防止开裂,此时硬度要求可适当降低。如何在保证韧性的前提下不损失硬度,是大型压铸模具材料需要关注的。此外,在应用3D打印技术时,由于有随形水路的优势,模具的冷却效率已经得到了很大的提高,对材料导热的要求可以放宽。因此,在综合考虑使用工况和材料成本的情况下,最合适作为3D打印压铸模具的材料应该具有高的抗回火能力和高温性能、高的材料韧性,低的铝液亲和性、较高的耐磨性,适当的导热性。

目前国内常用的压铸模具材料有3Cr2W8V、4Cr5MoSiV(H11)、4Cr5MoSiV1(H13)、马氏体时效钢等等,在上述性能上都有各自的优势,其中以H13应用最为广泛。但3D打印这种成型工艺是非平衡凝固过程,与传统的合金冶炼有本质不同。因此在选择模具材料上,必须考虑到打印工艺的适用性。像传统的H13、H11类模具材料,很难完全适配打印工艺,容易产生打印微裂纹、宏观开裂等问题,限制了打印模具的尺寸和大规模应用。而像常见的3D打印材料,则不完全适用于压铸。例如目前在压铸中已经得到部分应用的模具材料1.2709(18Ni300),热熔损性能和耐磨性都较差,其在高压压铸模上的使用寿命仅约0.3-2W模次,难以完全满足大型压铸的要求。因此,专门针对压铸模具使用特点而设计的3D打印专用材料,一定会是行业客户更好的选择,对于3D打印技术的在压铸上的应用推广具有重要意义。